Rändelprofile begegnen uns fast täglich in ganz unterschiedlichen Branchen und Anwendungen. Die Ursprünge reichen sogar zurück bis ins 17. Jahrhundert, als bereits Münzen ein Rändelprofil am Rand erhielten. Damit sollte verhindert werden, dass dort Material abgefeilt wird. In diesem Artikel erfahren Sie, wo Rändelprofile zum Einsatz kommen, welche grundsätzlichen Herstellverfahren es gibt und welches die Vor- und Nachteile dieser Herstellverfahren sind.

Hier kommen Rändelprofile zum Einsatz

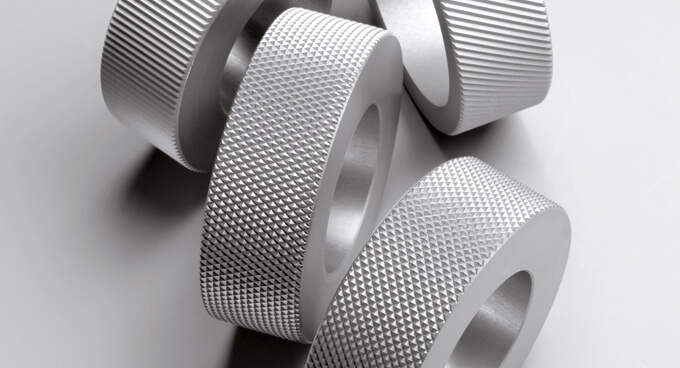

Es gibt überraschend viele Einsatzfälle, wo Rändelprofile zum Einsatz kommen: Walzen zum Transport von Papier in großen Druckmaschinen, Verdrehsicherungen, Gewindeeinsätze für Mobiltelefone, Verbindungselemente wie Ventilverschlüsse oder Steckverbinder, Drehteile für Automobil- und Maschinenbauindustrie oder auch herkömmliche Bürodrucker und chirurgische Instrumente. Rändelprofile sind deshalb so beliebt und weit verbreitet, weil sie die Griffigkeit von Bauteilen erhöhen, die Oberflächenqualität erhöhen und sie dadurch nutzerfreundlicher werden.

Welche Herstellverfahren gibt es

Grundsätzlich gibt es zwei Herstellverfahren für Rändelprofile, die je nach Anforderung zum Einsatz kommen.

1. Das Rändelfräsen als spanabhebende Bearbeitung

Beim Rändelfräsen wird das Profil wie der Name es schon sagt durch Fräsen – also eine spanabhebende Bearbeitung erzeugt. Deshalb sind die Rändelräder mit Schneiden versehen, die den Werkstoff zerspanen (schaben) und die gewünschte Rändelform entstehen lassen. Typische Werkstoffe für das Rändelfräsen sind: Buntmetall, Kunststoffe mit einer ausreichenden Dehngrenze und Eisenwerkstoffe mit einer Festigkeit von maximal 150 N/mm² und einer Dehnung von mindestens 4 – 5 %.

Zu beachten ist: Rändelfräsen kann nur in einer axialen Bearbeitungsrichtung erfolgen, somit können nur Längsrändelungen erstellt werden. Grundsätzlich gibt es Rändelwerkzeuge mit einem oder zwei Rändelrädern.

Das sind die Vorteile des Rändelfräsens:

- Es wird eine hohe Präzision und Oberflächenqualität erreicht.

- Durch eine hohe Schnittgeschwindigkeit und Vorschub kann beim Fertigungsprozess Zeit gespart werden.

- Es wird nur ein geringer Kraftaufwand benötigt, dadurch wird die Maschine und das Werkzeug geschont.

- Auch dünnwandige Werkstücke können ohne Deformierung gerändelt werden.

- Der Werkstückaußendurchmesser wird nur gering vergrößert.

- Die Werkstückoberfläche wird kaum verdichtet.

Das sind die Nachteile des Rändelfräsens:

- Die Bearbeitung ist zeitintensiv und somit teuer.

- Die Festigkeit des Werkstoffs nimmt ab, weil der Faserverlauf unterbrochen wird und es deshalb zu Kerbwirkungen kommt.

Führende Rändelfräswerkzeuge kommen aus dem Hause Quick oder Zeuss. Deren Rändelfräser werden aus einem speziell entwickelten Schnellarbeitsstahl hergestellt, der für eine hohe Langlebigkeit und Standzeit sorgt. Verfügbar sind auch Materialien aus Pulvermetall oder Hartmetall. Üblicherweise sind die Rändelfräser mit einer Facette von 45° ausgestattet, um Brüche des Rändelfräsers zu verhindern.

2. Das Rändelformen als spanlose Bearbeitung

Beim Rändelformen – manchmal auch Rändeldrücken genannt – wird im Gegensatz zum Rändelfräsen das Material kaltumgeformt und fließt nach außen. Somit lässt sich dieses Verfahren nur bei Materialien anwenden, die sich kalt umformen lassen, wie beispielsweise Stahl oder Aluminium. Grundsätzlich wird das Rändelformen dann eingesetzt, wenn die Rändelung kostengünstig sein soll. Beim Rändelformen können sowohl in axialer als auch radialer Richtung Zustellung erfolgen, somit können sowohl Längsrändelungen als auch Einstichrändelungen erzeugt werden.

Das sind die typischen Anwendungsfälle für Rändelformen:

- Der Werkstückdurchmesser soll vergrößert werden, damit bei einem Einpressvorgang die Einpresskraft vergrößert wird.

- Eine Nut soll gerändelt werden.

- Es soll bis an den Rand gerändelt werden.

- Es soll ein konischer Rändel erstellt werden

- Ein Stirnrändel soll erstellt werden.

- Die Oberflächengüte spielt nicht die entscheidende Rolle.

Das spricht für das Rändelformen:

- Es ist kostengünstig.

- Die Festigkeit des Materials bleibt erhalten, weil der Faserverlauf nicht unterbrochen wird.

- Die Werkstückoberfläche weist einen hohen Verschleißwiderstand auf, weil die Oberfläche verfestigt wird.

Das sind die Nachteile, die gegen das Rändelformen sprechen:

- Sowohl Maschine als auch Werkzeug werden stärker belastet.

- Dünnwandige Werkstücke können nicht bearbeitet werden, weil eine Deformierung des Durchmessers droht.

- Die Schnitt- und Vorschubgeschwindigkeit ist klein, deshalb dauert der Bearbeitungsvorgang länger.

- Bei der Oberflächenqualität sind Grenzen gesetzt.

- Außerdem wird die Oberfläche verdichtet und größer, deshalb muss der gewünschte Enddurchmesser zuvor berechnet werden.

- Der Werkstoff kann abblättern.

Darauf ist bei der Bearbeitung beim Rändelformen zu achten:

- Da der Enddurchmesser durch das Drücken vergrößert wird, ist dieses Aufmaß zu Beginn zu berechnen.

- Die Zustellung erfolgt so lange, bis am Werkstück eine scharfe Rändelung erreicht wird.

- Es muss auf jeden Fall gekühlt und geschmiert werden.

Diese Rändelformen gibt es

Um saubere Ergebnisse zu erzielen sind hochwertige Rändelwerkzeuge nötig, die dem Werkstück das gewünschte Profil geben. Dabei werden nach DIN 403 sieben unterschiedliche Rändelformen unterschieden, die den Einsatz von unterschiedlichen Rändelrädern erfordern. Das sind die 7 Varianten:

- Rändelrädert mit achsparallelen Rillen (AA)

- Rechtsrändelräder (BR)

- Linksrändelräder (BL)

- Links-Rechtsrändelräder mit vertieften Spitzen (GV)

- Links-Rechtsrändelräder mit erhöhten Spitzen (GE)

- Kreuzrändelräder mit vertieften Spitzen (KV)

- Kreuzrändelräder mit erhöhten Spitzen (KE)

In unserem Onlineshop finden Sie Rändelwerkzeuge der führenden Unternehmen Zeuss und Quick.

Fassen wir noch einmal zusammen: Rändeln ist eine sehr weit verbreitete Form die Oberflächengüte von Werkstücken zu verbessern. Damit wird die Griffigkeit erhöht und die Oberflächenqualität und das Design verbessert.

Jetzt fällt es mir wieder ein =) Beim Zahnarzt habe ich das auch schon gesehen. Sehr interessant. Mir hat besonders die Aufzählung der Nach- und Vorteile gefallen. Danke dafür! Mir ist das auch verstärkt bei Drehteile aufgefallen. Auch wenn es in die Richtung Computer geht.

Ich kann mir gar nicht vorstellen, wie gut sich solche Drehteile in der Hand anfühlen. Sowas könntet ihr fast schon als Wohlfühlprodukt verkaufen, bei so genauen Oberflächen… ;-)